深剖使用異形插件機的背景意義

大家經常使用的手機、電腦等電子設備的加工制造中,PCB板上插裝電子元件是生產電器設備的重要步驟。通過異形插件機的自動化系統實現異形電子元器件的插裝,對提高生產質量和效率具有廣泛的現實意義。下面我們就具體講講使用異形插件機的背景意義。

PCB 板上電子元器件的插件裝配是一種大范圍大批量持續進行的加工工藝,其工藝流程一般包括十二步驟:第一步是片狀元器件表面貼裝,第二步是常規電子元器件插件,第三步是異形電子元器件插件,第四步是波峰焊,第五步外觀檢驗,第六步是ICT測試,第七步是功能測試,第八步是成品質量檢驗,第九步掃描,第十步是結單,第十一步是品質保障,第十二步是入庫。現如今表面貼裝(SMT)及常規電子元器件插裝均已經實現自動化,而目前國內異形電子元器件的插裝依然采用人工方法實現異形元器件的插件,具體操作流程是操作人員處于流水線兩邊,每個操作人員負責異形元件插裝到已進行過部分插件的PCB板上,插裝結束后再將PCB板放到流水線上,流水線帶著PCB板到下一個工位繼續進行插裝工作。工人的技能熟練程度及工作狀態直接影響PCB板裝配的生產效率及質量,很容易出現插裝效率低下、出錯率高、人員成本高、插裝質量難以保證、管理強度大等問題,流水線上的每個工位配備2名操作人員,手工插件的速度大約在4s/個,每個板子一分鐘之內只能完成十幾個異形元件的插件,關鍵是廢品率還比較高,異形元器件的人工插件自動化程度低、生產效率低、生產質量無法得到保障。

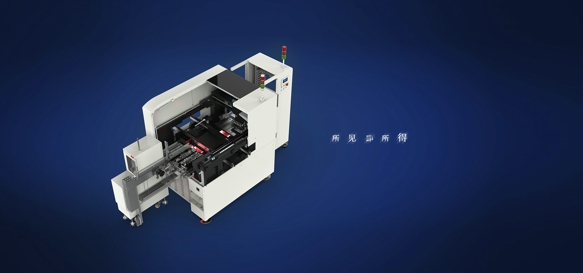

隨著人類逐漸將機器人應用于異形元件的插件工作中,插件技術也隨之取得了相應的進展,據不完全統計一臺異形插件機差不多相當于十多名工人的工作量,不僅大大提高了裝配插件的生產效率,而且還降低了用工成本。

好了,閑話不多說,大家不要嫌小編啰嗦,今天小編關于使用異形插件機的背景意義就介紹這么多,希望能夠幫助到大家。

PS:文章素材內容摘自互聯網僅供參考,不作為任何決策依據。

責編:旅行的蝸牛